L’inox au cœur des infrastructures : Énergie, offshore et alimentation, quelles innovations ?

L’acier inoxydable occupe une place centrale dans les infrastructures industrielles modernes. Sa résistance à la corrosion, sa durabilité et sa conformité aux normes internationales en font un matériau incontournable dans des domaines aussi stratégiques que l’énergie, le maritime et l’agroalimentaire.

Qu’il s’agisse de réservoirs de stockage, d’échangeurs thermiques, de structures offshore ou d’équipements de transformation alimentaire, l’inox répond à des exigences de fiabilité et de sécurité croissantes. Dans un contexte où la performance des installations doit s’allier à la durabilité environnementale et à l’innovation, de nouvelles solutions émergent.

Cet article analyse le rôle de l’inox dans trois secteurs clés – infrastructures énergétiques, applications maritimes et sécurité alimentaire – en mettant en avant les innovations industrielles qui transforment l’usage de ce matériau.

1. L’inox dans les infrastructures énergétiques

1.1 Réservoirs de stockage : sécurité et longévité

Les réservoirs sont au cœur des infrastructures énergétiques, qu’il s’agisse de stocker des hydrocarbures, du GNL ou encore de l’hydrogène.

- Nuances utilisées : inox austénitiques (304L, 316L) pour les conditions standard ; duplex (2205) et super-duplex pour les environnements à forte teneur en chlorures.

- Atouts : résistance à la corrosion sous contrainte (SCC), étanchéité durable, facilité d’inspection.

- Normes applicables : ASME Boiler & Pressure Vessel Code, EN 13445 pour les récipients sous pression.

Un exemple marquant est celui des réservoirs cryogéniques destinés au stockage de l’hydrogène liquide : l’inox 304L est privilégié pour sa ductilité à basse température.

Comparatif durée de vie :

- Réservoir acier carbone non protégé : 10–15 ans en milieu humide.

- Réservoir inox 316L : > 30 ans sans corrosion majeure.

1.2 Échangeurs thermiques : performances et maintenance réduite

Les échangeurs thermiques en inox sont essentiels dans les infrastructures énergétiques, qu’il s’agisse de centrales électriques, de raffineries, de procédés chimiques ou de production d’énergie renouvelable. Leur rôle : assurer le transfert efficace de chaleur entre deux fluides sans contact direct.

Nuances d’inox utilisées :

- 316L : solution standard pour les applications classiques (eaux industrielles, procédés chimiques modérés). Il offre un bon compromis entre résistance à la corrosion et coût.

- Duplex (2205) : plus résistant mécaniquement et mieux adapté aux environnements chargés en chlorures (eaux de mer, eaux de refroidissement salines).

- Super-duplex (2507, UNS S32750) : utilisé dans les centrales nucléaires et installations offshore, grâce à une résistance accrue à la corrosion par piqure et sous contrainte.

- Alliages spéciaux (6Mo, UNS N08367) : recommandés pour des environnements extrêmes.

Les échangeurs thermiques en inox offrent une combinaison de performances essentielles : une excellente résistance aux variations thermiques, grâce à la ductilité des austénitiques qui absorbent les contraintes de cycles rapides, une protection accrue contre le tartre et le biofouling, limitant l’encrassement et prolongeant leur efficacité, ainsi qu’une facilité d'entretien indispensable dans les environnements exigeants. Ces atouts se traduisent par une durée de vie nettement supérieure à celle des échangeurs en acier carbone (souvent plus de 30 ans de service), une maintenance réduite et une compatibilité avec des conditions sévères allant des hautes pressions aux températures extrêmes, faisant de l’inox un matériau de référence pour ces équipements stratégiques.

2. L’inox maritime : un allié face à la corrosion saline

2.1 Structures offshore et navales

En milieu marin, l’inox subit une agression permanente : sel, humidité, variation de température. Le matériaux choisi doit résister à la corrosion par piqure en premier lieu. Ce qui fait des austéno-ferritiques ou duplex des matériaux de prédilection.

- Nuances privilégiées : duplex 2205, super-duplex 2507, alliages 6Mo (UNS N08367).

- Applications : structures de plateformes offshore, systèmes de ballast, pompes, câbles de levage.

- Normes de référence : DNV-GL et NORSOK, qui définissent les exigences de durabilité en environnements salins sévères.

2.2 Innovations récentes dans l’inox maritime

La recherche en matériaux marins se concentre sur la durabilité accrue et la réduction des coûts de maintenance.

- Revêtements PVD (Physical Vapor Deposition) : amélioration de la résistance à l’usure et réduction de la corrosion.

- Alliages super-duplex optimisés : meilleure résilience mécanique et résistance accrue aux piqûres en eau chaude.

- Procédés de soudage avancés : soudage hybride laser-MAG et friction-malaxage (FSW) pour structures navales, réduisant les déformations et augmentant la productivité.

- Surfaces fonctionnalisées : polissage électrolytique ou texturation laser pour limiter le biofouling et prolonger la durée de vie des composants.

3. Inox et sécurité alimentaire : hygiène et innovation industrielle

3.1 Réservoirs et conduites en agroalimentaire

Dans l’industrie agroalimentaire, l’inox est synonyme de sécurité alimentaire.

- Nuances utilisées : 304L pour les environnements standard, 316L pour les environnements acides (brasseries, laiteries, vinification).

- Normes applicables : EN 1672-2, ISO 14159, 3-A Sanitary Standards.

- Avantages : surface lisse, absence de porosité, nettoyage en place (CIP/SIP).

3.2 Échangeurs pour procédés alimentaires

Les échangeurs thermiques en inox jouent un rôle clé dans les procédés agroalimentaires où les cycles de chauffage et de refroidissement sont fréquents. Leur efficacité repose sur :

- Propriétés mécaniques stables : l’inox conserve une bonne ténacité et une résistance élevée même après plusieurs cycles thermiques. Les nuances austénitiques comme le 316L présentent une ductilité remarquable, limitant les risques de fissuration lors des variations rapides de température.

- Résistance aux chocs thermiques : en pasteurisation ou en stérilisation UHT, les gradients de température peuvent dépasser 100 °C en quelques secondes. L’inox absorbe ces contraintes sans perte significative de performance mécanique.

- Compatibilité chimique : absence de migration métallique dans les aliments, résistance aux acides organiques (acide lactique, acide acétique), essentielle pour les laiteries et conserveries.

Applications principales : pasteurisation, stérilisation UHT, surgélation rapide.

Innovations récentes : développement d’échangeurs tubulaires soudés en continu par laser, assurant une hygiène optimale grâce à la suppression des zones de rétention bactérienne, et amélioration de la tenue mécanique sous contraintes thermiques répétées.

3.3 Innovations dans la sécurité alimentaire

- Inox antimicrobiens : développement d’alliages enrichis en cuivre ou argent pour limiter la prolifération bactérienne.

- Polissage électrolytique : amélioration de la propreté de surface et réduction des dépôts.

- Fabrication additive : conception de pièces complexes (ex. buses d’injection) adaptées au nettoyage automatique.

4. Tendances et innovations transverses en inox

Au-delà des secteurs spécifiques, plusieurs innovations industrielles concernent l’ensemble des applications :

- Nouvel inox à haute teneur en azote (HNSS) : amélioration de la résistance mécanique et à la corrosion.

- Fabrication additive (3D en inox 316L) : création de composants complexes pour échangeurs ou pompes.

- Procédés de soudage innovants : friction-malaxage, faisceau laser haute énergie.

- Recyclabilité de l’inox : jusqu’à 90 % de matière réutilisable, contribuant à l’économie circulaire.

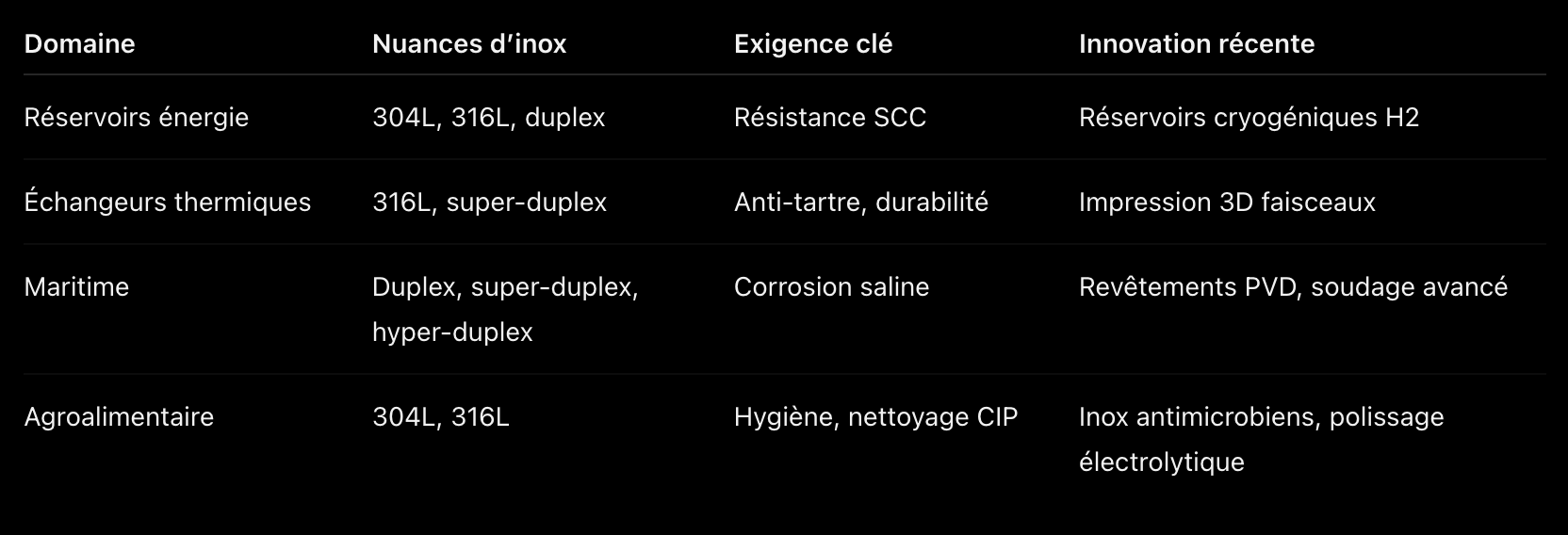

Tableau comparatif

Conclusion

L’inox est au cœur des infrastructures énergétiques, maritimes et alimentaires, garantissant à la fois performance, durabilité et sécurité. Son rôle dépasse la simple résistance à la corrosion : il s’impose comme un vecteur d’innovation industrielle.

Pour un acheteur ou un bureau d’études, le choix d’un inox doit intégrer :

- Les normes de référence (ASME, EN, ISO, DNV).

- L’environnement d’exposition (chlorures, acides, températures extrêmes).

- La durée de vie et le coût global (TCO).

- Mais aussi une conception réfléchie et des méthodes de fabrication spécifiques (choix du soudage, traitements de surface, procédés de mise en forme), qui conditionnent la fiabilité finale de l’infrastructure.

L’avenir des infrastructures repose sur des nuances inox innovantes, la fabrication additive et les traitements de surface avancés, garantissant performance et durabilité dans des environnements de plus en plus exigeants. Les aciers inox vont apporter un point intéressant sur l'impact carbon par leur recyclabilité.