Soudage de l’inox : Techniques MIG vs TIG et conseils pratiques

1. Introduction

L’acier inoxydable, par sa résistance mécanique et à la corrosion, est incontournable dans de nombreux secteurs : agroalimentaire, médical, chimique, construction ou encore énergie. Le soudage de l’inox est une étape critique qui conditionne la durabilité et l’esthétique des assemblages. Deux procédés existent : le MIG (Metal Inert Gas) et le TIG (Tungsten Inert Gas). Cet article présente leurs spécificités, leurs avantages et limites, ainsi que des recommandations pratiques issues de l’expérience industrielle et des guides techniques (Air Liquide, Fronius, Lincoln Electric, CETIM).

2. Spécificités de l’inox en soudage

L’inox doit ses propriétés à une teneur en chrome supérieure à 10,5 %, parfois enrichie en nickel et molybdène. Ces éléments forment une couche passive protectrice mais sensible aux contaminations ou aux mauvais apports thermiques.

Contraintes principales lors du soudage :

- Dilatation thermique élevée : risque de déformation.

- Oxydation du cordon : si le gaz de protection est mal adapté.

- Corrosion intergranulaire : en cas de surchauffe ou de contamination ferritique.

3. Le soudage TIG de l’inox

Principe : une électrode réfractaire en tungstène crée l’arc électrique, protégé par un gaz inerte (argon). Un métal d’apport peut être ajouté.

Avantages :

- Cordons de soudure fins, réguliers.

- Qualité et esthétisme.

- Précision élevée, adaptée aux faibles épaisseurs.

- Faible risque de projections.

Limites :

- Vitesse de soudage lente : faible rendement/cadence.

- Exige un haut niveau de compétence du soudeur.

- Moins adapté aux fortes épaisseurs et aux cadences élevées.

Applications typiques :

Tuyauterie fine, appareils de process alimentaire, chaudronnerie de précision, récipients sous pression.

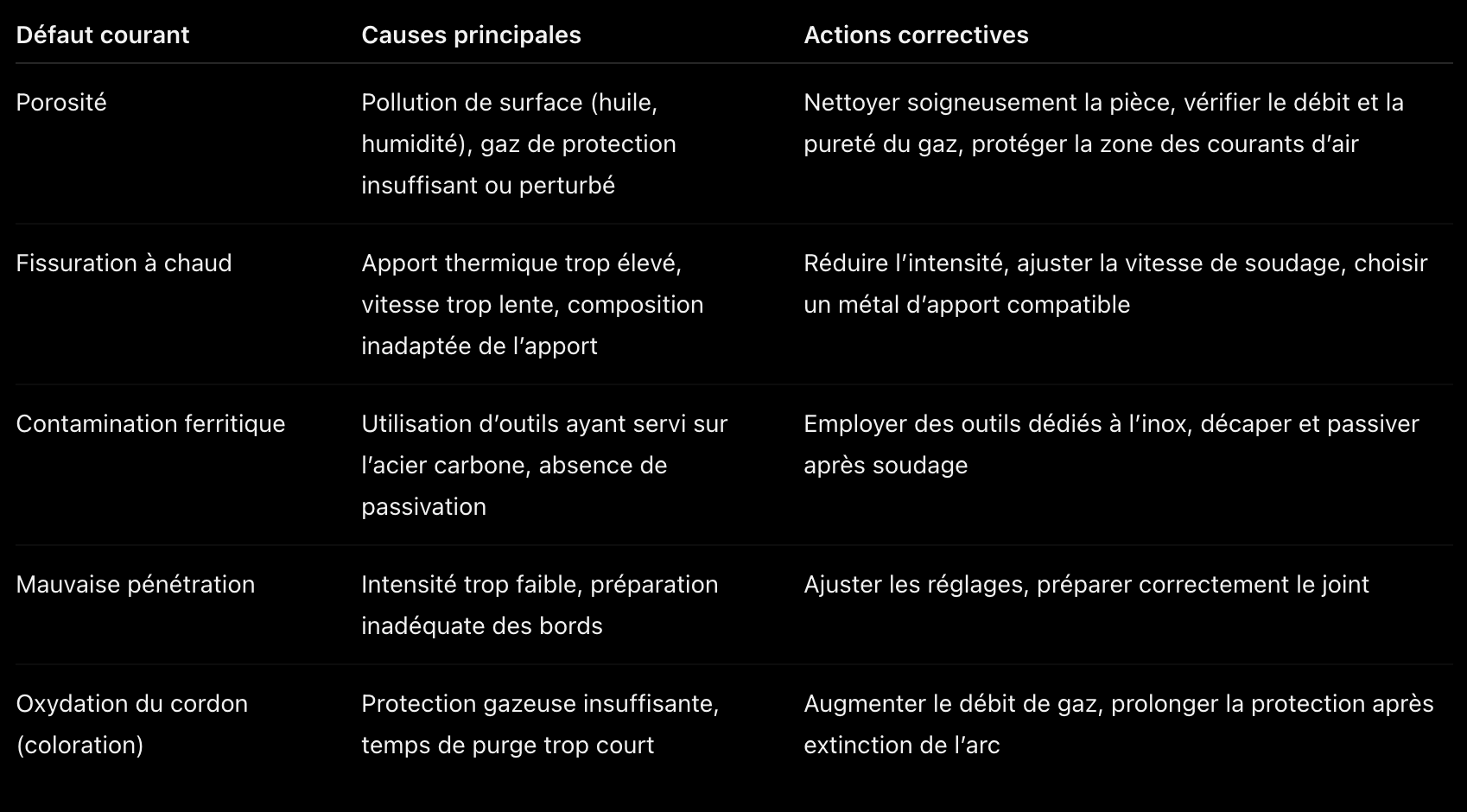

Défauts en soudage TIG

4. Le soudage MIG de l’inox

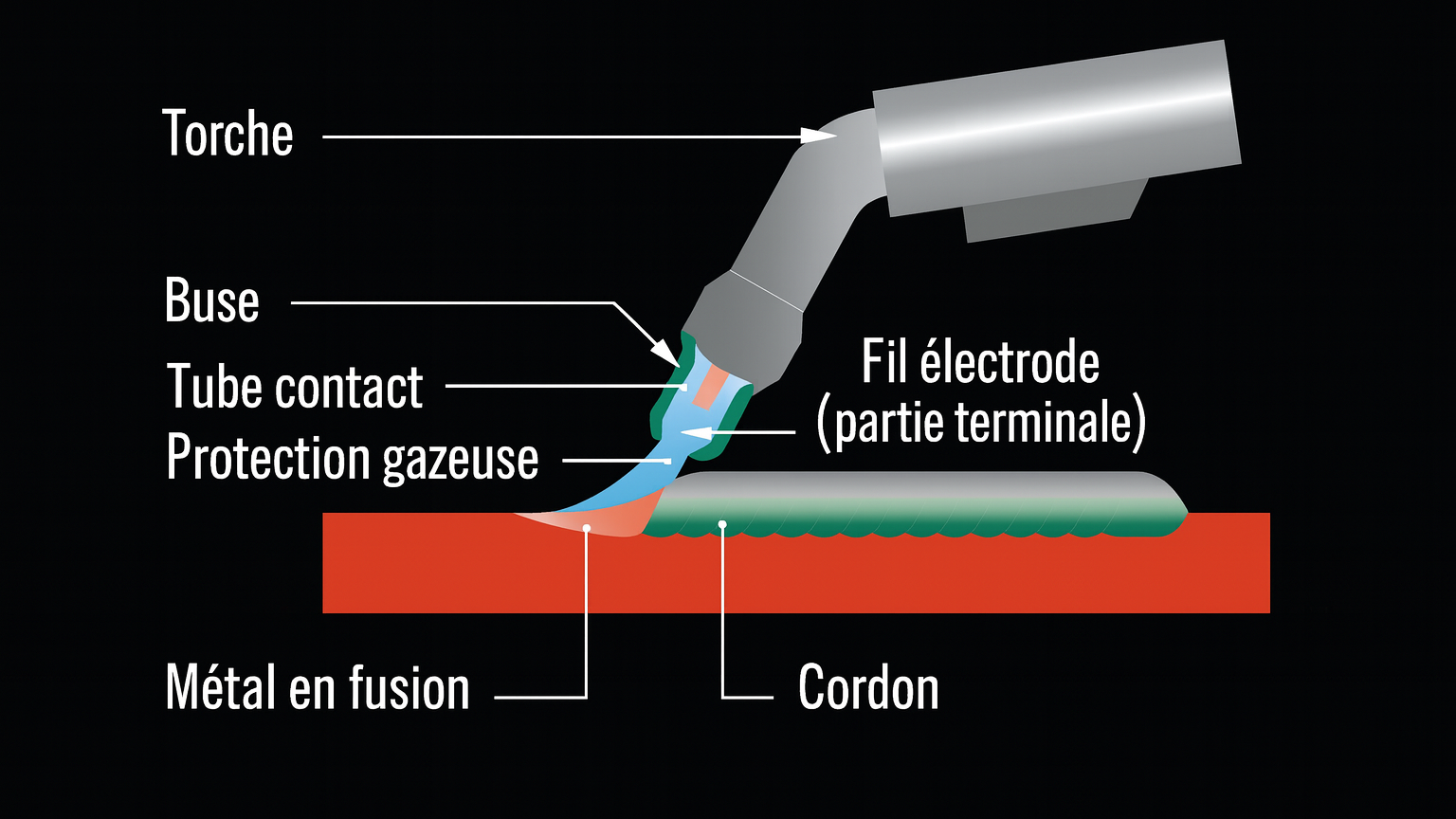

Principe : le fil-électrode fusible est entraîné en continu et fondu par l’arc électrique, protégé par un gaz inerte ou mixte.

Avantages :

- Rapidité d’exécution, rendement élevé.

- Plus adapté aux fortes épaisseurs.

- Procédé automatisable (robots, machines à souder).

Limites :

- Cordons moins esthétiques.

- Risques de projections, finition parfois nécessaire.

- Gaz de protection plus complexes (mélanges argon, hélium, CO₂).

Applications typiques :

Structures épaisses, châssis, soudures en série industrielle.

Schéma de transfert du métal

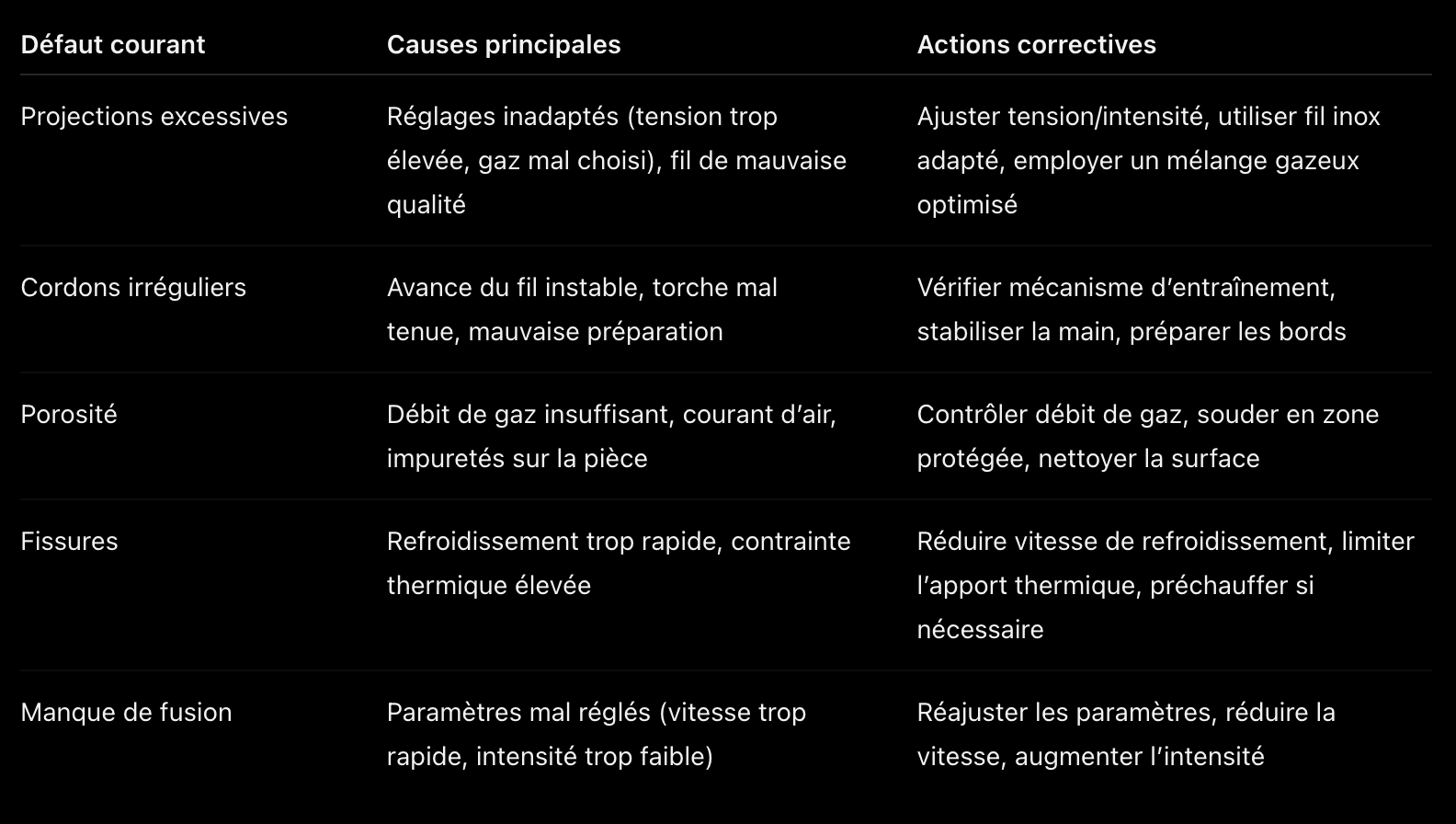

Défauts en soudage MIG

5. Préparation et paramètres clés

Un cordon de qualité dépend d’une préparation rigoureuse :

- Nettoyage : dégraissage, élimination des oxydes et particules ferritiques.

- Préparation des bords : chanfreinage adapté à l’épaisseur.

- Gaz de protection : argon pur en TIG, mélanges Ar/He/CO₂ en MIG selon épaisseur et cadence.

- Environnement : éviter courants d’air et l'humidité pour limiter les défauts.

6. Sécurité et bonnes pratiques

Les fumées issues du soudage de l’inox contiennent notamment des oxydes de chrome et de nickel, classés nocifs.

Bonnes pratiques :

- Ventilation adaptée ou aspiration à la source.

- Équipements de protection individuelle : masque filtrant, gants, vêtements ignifugés.

- Protection contre les rayonnements UV de l’arc.

7. Optimisation et contrôle qualité

La qualité du soudage inox s’évalue à plusieurs niveaux :

- Contrôles visuels : régularité, absence de défauts visibles et débouchants.

- Essais non destructifs : ressuage, radiographie, ultrasons pour détecter fissures ou porosités.

- Prévention des défauts :

- Porosité → gaz mal réglé ou pièce mal préparée (propreté).

- Fissuration → contraintes thermiques excessives (bridage).

- Contamination ferritique → outils inadaptés ou mal nettoyés.

Optimiser le soudage, c’est choisir le procédé selon :

- Épaisseur : TIG < 3 mm, MIG > 3 mm.

- Qualité esthétique requise : TIG privilégié.

- Cadence industrielle : MIG plus adapté.

- Adaptation du procédé à la destination finale.

8. Conclusion

Le choix entre MIG et TIG dépend des priorités du projet : précision et esthétique pour le TIG, rapidité et productivité pour le MIG. Dans tous les cas, la qualité du soudage repose sur la préparation des pièces, le choix du gaz, le respect des bonnes pratiques de sécurité et un contrôle rigoureux.

Les évolutions récentes (soudage orbital TIG automatisé, MIG pulsé, laser hybride) offrent des solutions complémentaires pour l’industrie inoxydable, alliant productivité et performance.